Сварочные аппараты – неотъемлемые инструменты в современной промышленности. Они позволяют соединять металлические детали настолько прочно, что могут выдержать огромные нагрузки. Но как же устроены эти удивительные устройства? Разберемся вместе.

Основными компонентами сварочного аппарата являются источник питания, проволока или электрод, пульт управления и система охлаждения. Источник питания – это электрическая система, которая генерирует электрический ток необходимый для сварки. Он может работать как от электрической сети, так и от автономного источника.

Принцип работы сварочного аппарата основан на использовании термического эффекта, который возникает при прохождении электрического тока через металл. Под действием тока локально повышается температура металла, что ведет к его плавлению. Сварочные аппараты могут использовать различные методы сварки, такие как дуговая сварка, контактная сварка или газовая сварка.

Пульт управления сварочным аппаратом позволяет оператору контролировать различные параметры сварки, такие как сила тока, напряжение и скорость подачи проволоки или электрода. Система охлаждения необходима для предотвращения перегрева сварочного аппарата во время работы. Она может использовать водяное или воздушное охлаждение.

Теперь вы знаете основные компоненты и принцип работы сварочного аппарата. Эти мощные инструменты имеют широкий спектр применения и являются незаменимым инструментом для всех, кто занимается сварочными работами.

Видео:Сварочный инвертор (рубрика "Как это работает?")Скачать

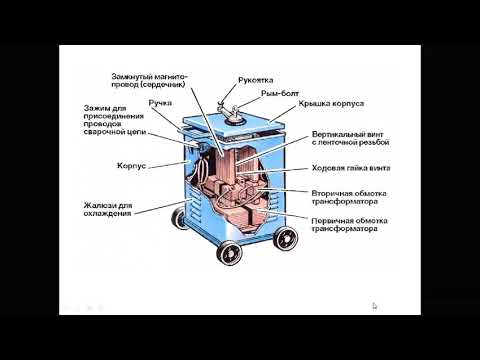

Структура сварочного аппарата:

Источник питания — это основной элемент сварочного аппарата, который предоставляет электроэнергию для сварочного процесса. Источник питания может быть различным, например, это может быть электрическая сеть, генератор или аккумулятор.

Трансформатор — это устройство, которое преобразует высокое напряжение от источника питания в низкое напряжение, необходимое для сварки. Трансформатор также может иметь функцию регулирования тока сварки.

Выпрямитель — это устройство, которое преобразует переменный ток в постоянный. Постоянный ток необходим для стабильной работы сварочного аппарата.

Дроссель — это устройство, которое управляет током, поступающим в сварочную дугу. Оно помогает регулировать мощность сварки и предотвращать перегрузку сварочного аппарата.

Сварочный трансформатор — это основной элемент сварочного аппарата, который создает сварочную дугу. Он преобразует высокое напряжение из источника питания в высокий ток, необходимый для сварочного процесса.

Электрододержатель — это устройство, предназначенное для фиксации сварочного электрода. Он обеспечивает электрический контакт между электродом и сварочной дугой.

Зажим заземления — это устройство, которое обеспечивает грамотное заземление сварочного аппарата. Оно предотвращает возникновение электрического удара и защищает сварщика от электрических потрясений.

Дополнительные компоненты — в сварочном аппарате также могут присутствовать другие компоненты, такие как вентиляторы для охлаждения, схемы защиты от перегрева и др.

Все эти компоненты взаимодействуют друг с другом, обеспечивая надежную и эффективную работу сварочного аппарата. Знание структуры сварочного аппарата позволяет сварщику правильно его использовать и обеспечивает безопасность при выполнении сварочных работ.

Видео:Сварочный инвертор - принцип работы, описание схемы, рекомендации по ремонту.Скачать

Основные компоненты

Сварочный аппарат состоит из нескольких основных компонентов, каждый из которых выполняет свою важную функцию:

- Источник энергии — это устройство, которое обеспечивает постоянный или переменный ток для сварки. Он может быть основан на различных принципах работы, таких как дуговая сварка, контактная сварка или газовая сварка.

- Тигель — это контейнер, который содержит расплавленный металл и предназначен для его дальнейшей обработки. Тигель изготавливается из специального материала, который должен выдерживать высокую температуру и быть химически стойким.

- Электрод — это провод, через который ток проходит в момент сварки. Провод должен быть специально разработан для сварочных работ и обладать высокой электропроводностью и стойкостью к высоким температурам.

- Держатель электрода — это устройство, с помощью которого сварщик может удерживать электрод и контролировать его положение. Держатель электрода должен быть прочным и удобным в использовании.

- Зажим заземления — это устройство, которое обеспечивает надежное соединение сварочного аппарата с заземлением. Зажим обеспечивает безопасность сварщика и защищает его от электрического разряда.

Каждый из этих компонентов играет важную роль в работе сварочного аппарата и должен быть правильно подобран и установлен для обеспечения эффективности и безопасности сварочных работ.

Электрод

Основная функция электрода в сварке заключается в переносе электрического тока на металлическую деталь, что позволяет ее нагреть и соединить с другой деталью. Электроды бывают разных типов и классифицируются в зависимости от состава покрытия и материала основы.

| Тип электрода | Описание |

|---|---|

| Рутиловые | Имеют покрытие на основе рутиловых соляных добавок. |

| Графитовые | Имеют покрытие на основе графита и графитового порошка. |

| Целлюлозные | Имеют покрытие на основе целлюлозного порошка. |

| Шиповые | Имеют покрытие на основе шиповых добавок. |

Покрытие электрода является важным элементом, так как оно обеспечивает защиту дуги, стабильность сварочного процесса и формирует специальный шлак. Кроме того, покрытие может содержать специальные добавки, улучшающие сварочные свойства электрода.

Выбор электрода зависит от требований к сварочному процессу, свойств материала, толщины деталей и других факторов. Оптимальный выбор электрода позволяет достигнуть высокого качества сварочного шва и обеспечить его надежность и прочность.

Источник питания

Источник питания обычно представляет собой электронное устройство, которое преобразует внешнее электрическое напряжение в электрический ток необходимой силы и характеристик для сварки.

Современные сварочные аппараты могут работать от различных источников питания, таких как электрическая сеть или генераторы переменного или постоянного тока. Однако наиболее распространены сварочные аппараты, работающие от сети переменного тока с напряжением 220 или 380 вольт.

Источники питания для сварки могут иметь различные характеристики, такие как мощность, режимы работы, уровень защиты и т.д. Они выбираются в зависимости от требований конкретного типа сварки и условий эксплуатации.

Основные задачи источника питания в сварочном аппарате включают обеспечение стабильного электрического тока, контроль параметров сварки (тока, напряжения), защиту от перегрузок и коротких замыканий, возможность работы в различных режимах сварки и настройку параметров под определенного оператора.

Защитный газ

В процессе сварки, контактирующие с окружающей средой металлические поверхности подвергаются воздействию атмосферного кислорода. Это может привести к оксидации металла и образованию дефектов сварного соединения. Чтобы предотвратить эти негативные явления, в сварочном аппарате применяется защитный газ.

Защитный газ – это используемая при сварке среда, которая помогает защитить сварочную зону от воздействия окружающей атмосферы. Он создает защитную оболочку вокруг металлических поверхностей, которые подвергаются нагреванию и плавлению в процессе сварки. Защитный газ предотвращает окисление металла и минимизирует влияние других вредных веществ на сварку, таких как азот, водород и диоксид углерода.

Один из наиболее распространенных защитных газов, используемых в сварке, – это аргон. Аргон не реагирует с металлом и обладает хорошими защитными свойствами. Он непрозрачен для атмосферного кислорода, поэтому создает надежную защитную среду вокруг сварочной зоны.

Другим распространенным защитным газом является гелий. Гелий используется в случаях, когда требуется более глубокая или более интенсивная защита. Гелий также часто сочетается с аргоном для достижения определенных сварочных характеристик.

Защитный газ подается в сварочную зону через специальный газовый патрубок. При этом газ охлаждается и сжимается для дальнейшего использования. Кроме того, могут использоваться различные смеси газов для достижения определенных сварочных характеристик и требуемого качества сварного соединения.

Использование защитного газа является важным компонентом процесса сварки. Он позволяет получать качественные и надежные сварные соединения, минимизирует риск возникновения дефектов, и повышает производительность сварочного процесса.

Видео:Как работает СВАРОЧНЫЙ ИНВЕРТОР? Понятное объяснение!Скачать

Принцип работы

Сварочный аппарат основывается на принципе преобразования электрической энергии в тепловую, которая необходима для соединения различных материалов. Основные компоненты сварочного аппарата включают источник питания, преобразователь и сварочный трансформатор.

Прежде всего, источник питания обеспечивает постоянный или переменный ток, который затем направляется в преобразователь. В преобразователе выполняется процесс преобразования электрической энергии и регулировки тока и напряжения в соответствии с требованиями сварки.

Затем преобразованный ток и напряжение поступают в сварочный трансформатор, который используется для изменения электрического тока и напряжения до необходимого уровня для выполнения сварочного процесса. Сварочный трансформатор также обеспечивает изоляцию от сетевого напряжения для безопасности пользователя.

Когда сварочный трансформатор получает преобразованный ток и н

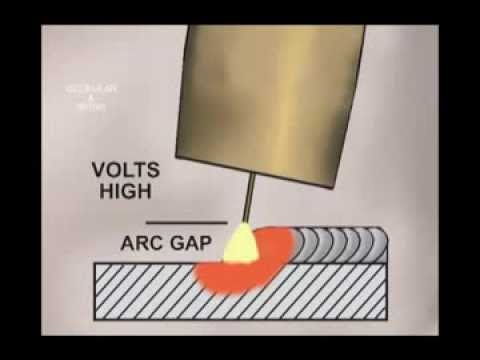

Образование дуги

При работе сварочного аппарата происходит разделение электродов, а именно электроточка, на положительный и отрицательный заряды. У этого процесса есть свое название – ионизация. В результате, в зоне между электродами образуется плазма, которая испаряется из электродов. Плазма представляет собой газ, находящийся в ионизованном состоянии.

Ток протекает через плазму, что приводит к возникновению сварочной дуги. Дуга имеет высокую температуру – от 3000 до 20000 градусов по Цельсию в разных сварочных процессах. С помощью образования дуги происходит плавление электродов и свариваемых материалов, что позволяет получить прочное и устойчивое соединение.

Создание сварочной дуги это сложный и важный процесс, требующий соблюдения правильных параметров и настройки сварочного аппарата. Профессиональные сварщики могут мастерски управлять образованием дуги в зависимости от требований конкретного сварочного задания.

Плавный перемещение электрода

Механизм плавного перемещения электрода обычно представляет собой электромеханический или пневматический устройство, которое позволяет контролировать скорость и направление движения электрода.

При сварке с использованием плавного перемещения электрода, оператор может регулировать длину дуги и скорость перемещения. Это позволяет достичь необходимого теплового воздействия на свариваемый материал.

Принцип работы механизма плавного перемещения электрода основан на использовании специальных двигателей, редукторов и системы управления. Оператор может установить необходимые параметры на панели управления аппарата.

Механизм плавного перемещения электрода часто используется при автоматической сварке, где требуется высокая точность и повторяемость. Он также позволяет снизить нагрузку на оператора и улучшить производительность сварочных работ.

Важно отметить, что механизм плавного перемещения электрода должен быть надежным и безопасным. Устройство должно соответствовать требованиям технической безопасности и проходить регулярную проверку и обслуживание.

Видео:ИНВЕРТОР - Принцип работы. ПЛЮС БОНУС - Как работает частотный преобразователь и что такое ШИМ?Скачать

Типы сварочных аппаратов

На сегодняшний день на рынке присутствует широкий выбор сварочных аппаратов различных типов, каждый из которых предназначен для определенных задач.

1. Трансформаторные сварочные аппараты. Это самый распространенный и доступный тип сварочного аппарата. Он работает на основе переменного электротока, который преобразуется трансформатором в необходимые для сварки параметры. Они просты в использовании, надежны и имеют широкий диапазон сварочных работ.

2. Инверторные сварочные аппараты. Они работают на основе электронных инверторов, которые преобразуют переменный ток в постоянный с высокими частотами. Инверторные сварочные аппараты компактны, легки, имеют высокий КПД и позволяют производить сварку различных металлических материалов.

3. Полупроводниковые сварочные аппараты. Они используют силовые полупроводниковые приборы для генерации электрического тока. Полупроводниковые сварочные аппараты отличаются высокой энергоэффективностью, высоким КПД и высокими характеристиками сварочного тока.

4. Плазменные сварочные аппараты. Они работают на основе генерации ионизированного плазменного тока и позволяют производить сварку с высокой точностью и качеством. Плазменные сварочные аппараты часто используются для сварки цветных и нержавеющих сталей.

5. Лазерные сварочные аппараты. Они используют лазерный луч высокой мощности для сварки металлических деталей. Лазерные сварочные аппараты позволяют производить сварку с высокой скоростью, точностью и качеством.

Выбор сварочного аппарата зависит от конкретной задачи, требований к сварке и предпочтений оператора. Каждый тип аппарата имеет свои преимущества и ограничения, поэтому важно выбрать подходящий тип сварочного аппарата для достижения оптимальных результатов.

Дуговая сварка

Основными компонентами сварочного аппарата для дуговой сварки являются:

- источник питания (сварочный генератор или сварочный выпрямитель), который создает электрическую дугу;

- сварочный электрод, который является потребляемым материалом и служит для создания электрической дуги и добавления сварочного металла;

- электрододержатель, который удерживает сварочный электрод в позиции;

- зажим, который обеспечивает проводящий контакт между сварочным материалом и сварочным аппаратом;

- шланг для подачи газа или флюса, который защищает сварочную зону от воздействия окружающей среды;

- регуляторы напряжения и тока, которые позволяют контролировать параметры сварки.

Принцип работы дуговой сварки заключается в создании высокотемпературной электрической дуги между сварочным электродом и сварочным материалом. При плавлении электродного металла и сварочного материала создается плавный сгусток, который затем затворяется и охлаждается, образуя прочное сварное соединение.

Дуговая сварка широко применяется в различных отраслях промышленности и строительства для соединения металлических конструкций, трубопроводов, контейнеров и других изделий. Этот способ сварки отличается высокой производительностью, относительно низкой стоимостью оборудования и простотой в использовании.

Важно учитывать безопасность при работе с дуговой сваркой, так как процесс сопровождается выделением ультрафиолетового излучения, выбросами огня и тепла. Необходимо использовать специальные средства защиты, такие как сварочный шлем, перчатки, защитную одежду и предохранительные очки, чтобы предотвратить возможные травмы и опасности.

Плазменная сварка

В плазменной сварке используется особый сварочный горелка, в которой создается плазма путем пропускания электрического тока через особый газовый поток. Плазма является чрезвычайно горячим и ионизированным газом, где температура может достигать нескольких тысяч градусов по Цельсию.

При плазменной сварке электрический ток позволяет поджигать плазму и поддерживать ее в стабильном состоянии. Затем сварщик направляет плазменный пучок на свариваемые детали, при этом высокая температура плазмы позволяет плавить металлы, и они свободно сливаются в единый металлический шов.

Плазменная сварка широко используется для сварки различных металлов, от нержавеющей стали до алюминия и титана. Этот метод обладает высокой энергетической плотностью, что позволяет сваривать детали толщиной до нескольких сантиметров. Также плазменная сварка обеспечивает высокую точность и контроль над процессом, что делает его предпочтительным выбором для сварочных работ, требующих высокой качества и прочности сварного шва.

Важно отметить, что плазменная сварка требует специального оборудования и навыков, поэтому для его осуществления необходимо профессиональное обучение и опыт.

Лазерная сварка

Лазерная сварка обладает рядом преимуществ перед традиционными методами сварки. Она обеспечивает более точное и контролируемое соединение, благодаря малому размеру точки плавления лазерного луча. Кроме того, лазерная сварка позволяет сваривать тонкостенные детали и материалы разной толщины без деформации или повреждения.

Принцип работы лазерной сварки основан на том, что лазерный луч фокусируется на металлической поверхности, где он создает очень высокую температуру. В этот момент металл начинает плавиться и образует расплавленный шов. После остывания шова получается прочное и неразрушимое соединение между деталями.

Лазерные сварочные аппараты состоят из нескольких основных компонентов. В их состав входят лазерный источник, оптическая система фокусировки, система управления лазером и подачи материала. Лазерный источник создает лазерное излучение, оптическая система фокусировки фокусирует лазерный луч на поверхности свариваемых деталей, а система управления лазером и подачи материала контролирует процесс сварки.

🎥 Видео

Видеоурок "Устройство сварочного трансформатора"Скачать

Что такое сварка на самом деле? Электросварка MMAСкачать

Разбор схемы сварочного аппаратаСкачать

Конструктивные особенности сварочных аппаратовСкачать

Принцип работы трансформатораСкачать

Как работает сварочный инвертор (упрощённо)Скачать

Принцип работы сваркой на пальцахСкачать

Обучающее видео по ремонту сварочных инверторов. Выпуск 1Скачать

Как работает сварочный инвертор Ресанта САИ 140Скачать

ремонт сварочного инверторного аппарата калибр СВИ-185 АП не включаетсяСкачать

Принцип работы генератора переменного токаСкачать

Диагностика сварочных аппаратов для чайниковСкачать

Как настроить сварочный инвертор? (Уроки сварки) (12+)Скачать

Виды сварки: ручная электродуговая, сварка в среде защитного газа и аргонодуговая сваркаСкачать

Полуавтомат. Обучающее видео по основам сварки полуавтоматом.Скачать

Как отремонтировать сварку своими руками?Скачать