Сплавы – это материалы, состоящие из двух или более металлов или металлов с неметаллами. Классификация сплавов по составу является одним из способов систематизации этих материалов. Она позволяет разделить сплавы на несколько основных типов на основе их химического состава.

Первый тип сплавов – это бинарные сплавы, которые состоят из двух основных элементов. Они могут быть образованы двумя металлами или металлом с неметаллом. Бинарные сплавы обладают уникальными свойствами, которые определяются их составом и структурой.

Второй тип сплавов – это тернарные и многосоставные сплавы, которые содержат три или более основных элемента. Такие сплавы имеют более сложный и разнообразный состав, что позволяет им обладать широким спектром свойств и применений. Они могут быть использованы в различных отраслях промышленности, начиная от авиации и заканчивая электроникой.

Классификация сплавов по составу помогает сориентироваться в многообразии материалов и выбрать подходящий сплав для конкретной задачи. Знание основных типов сплавов и их характеристик позволяет определить, какие свойства будут характерны для материала и какие его преимущества можно использовать в конкретных условиях.

- Сплавы по составу: общая классификация

- Органические сплавы

- Сплавы на основе цинка

- Сплавы на основе свинца

- Сплавы на основе алюминия

- Неорганические сплавы

- Сплавы на основе железа

- Сплавы на основе никеля

- Сплавы на основе кобальта

- Сплавы по составу: основные характеристики

- Физические свойства сплавов

- Температура плавления

- Теплопроводность

- Удельная плотность

- Механические свойства сплавов

- Прочность

- Пластичность

- Твердость

- Химическая устойчивость сплавов

- Коррозионная стойкость

- Взаимодействие с другими веществами

- 🔥 Видео

Видео:Виды сталей и их расшифровка.Скачать

Сплавы по составу: общая классификация

Основным критерием классификации сплавов является типы основного металла и добавок, введенных в процессе сплавления. Существует несколько основных типов сплавов, которые можно классифицировать по составу:

- Бинарные сплавы. Включают два основных элемента. Например, латунь – сплав меди и цинка.

- Тернарные сплавы. Содержат три основных элемента. Например, бронза – сплав меди, олова и цинка.

- Мультикомпонентные сплавы. Включают в себя более трех основных элементов. Например, нержавеющая сталь – сплав железа, хрома, никеля и других добавок.

Классификация сплавов по составу позволяет определить их основные физические, химические и механические свойства, а также применение в различных отраслях промышленности. Каждый тип сплава имеет свои уникальные характеристики, которые определяют его преимущества и ограничения в использовании.

Сплавы по составу являются важной категорией материалов, которая находит применение во многих отраслях промышленности, включая машиностроение, электронику, авиацию и многие другие. Благодаря своим уникальным свойствам и широкому спектру применения, сплавы по составу являются неотъемлемой частью современного общества.

Видео:Классификация углеродистых сталей | Матвед 4Скачать

Органические сплавы

Органические сплавы обладают высокой химической стабильностью, прочностью и эластичностью. Они также обладают хорошей электропроводностью и теплопроводностью. Эти свойства делают органические сплавы идеальными для использования в различных электронных устройствах, таких как полупроводниковые приборы и сенсоры.

Одним из наиболее известных органических сплавов является пластик. Пластик изготавливается из полимерных материалов, которые состоят из органических молекул. Он широко используется в упаковке, строительстве, автомобильной и промышленности. Пластик легко формуется в различные формы и может быть прозрачным, прочным, гибким или жестким в зависимости от его состава и структуры.

| Примеры органических сплавов: | Описание |

|---|---|

| Полиэтилен | Прочный и гибкий пластик, широко используемый в упаковке и сельском хозяйстве. |

| Поликарбонат | Прозрачный и прочный пластик, используется в оконных стеклах и защитных шлемах. |

| Полиуретан | Эластичный и износостойкий материал, используется в пружинных элементах и обивке мебели. |

Органические сплавы имеют широкий спектр применения и продолжают активно исследоваться и разрабатываться. Использование органических материалов в различных отраслях становится все более популярным из-за их уникальных свойств и возможностей.

Сплавы на основе цинка

Один из наиболее известных сплавов на основе цинка – это сплав меди и цинка, который называется медноцинковым сплавом или латунью. Он отличается высокой прочностью, хорошей электропроводностью, а также привлекательным внешним видом, что позволяет использовать его для изготовления различных изделий и деталей.

Еще одним распространенным сплавом на основе цинка является сплав алюминия и цинка или алюминиево-цинковый сплав. Он отличается легкостью и прочностью, а также имеет хорошие антикоррозионные свойства. Поэтому этот сплав активно используется в авиационной и автомобильной промышленности, а также для производства различных конструкций и изделий.

Сплавы на основе цинка также часто применяются в производстве аккумуляторов, где они служат в качестве анодов благодаря своей высокой износостойкости. Кроме того, цинк часто добавляется в сплавы с другими металлами для повышения их свойств, таких как прочность или устойчивость к коррозии.

Сплавы на основе свинца

Основные характеристики сплавов на основе свинца:

- Высокая плотность: свинец в сплаве обеспечивает высокую плотность материала, что делает его устойчивым к механическим воздействиям.

- Низкая температура плавления: сплавы на основе свинца имеют низкую температуру плавления, что позволяет использовать их в различных технологических процессах.

- Отличная текучесть: благодаря своей текучести, сплавы на основе свинца легко обрабатываются и формуются в различные изделия.

- Низкая усталостная прочность: характеризуются низкой усталостной прочностью, что ограничивает их использование в некоторых приложениях, требующих высокой надежности.

Применение сплавов на основе свинца:

- Электротехника: сплавы на основе свинца используются для создания контактов, планок и других деталей электрических устройств.

- Аккумуляторы: свинец является одним из основных компонентов свинцово-кислотных аккумуляторов.

- Паяльные материалы: сплавы на основе свинца широко применяются в пайке, благодаря низкой температуре плавления и хорошим паяльным свойствам.

- Строительство: сплавы на основе свинца используются для производства водостойких кровельных материалов и штукатурных смесей.

Сплавы на основе свинца являются важным классом материалов, которые обладают рядом уникальных свойств и широко применяются в различных отраслях промышленности.

Сплавы на основе алюминия

Сплавы на основе алюминия классифицируются в зависимости от их основных примесей. Наиболее распространенные типы алюминиевых сплавов включают:

- Алюминий-магний (литейные сплавы). Эти сплавы обладают высокой прочностью и легкостью, что делает их идеальным материалом для авиационной и автомобильной промышленности;

- Алюминий-медь. Сплавы этого типа обладают высокой прочностью, отличной теплопроводностью и хорошей коррозионной стойкостью. Они широко используются в строительстве и производстве судов;

- Алюминий-цинк. Эти сплавы отличаются высокой устойчивостью к коррозии и хорошей обрабатываемостью. Они широко применяются в производстве радиаторов, оконных рам и компонентов автомобильных двигателей;

- Алюминий-силумин (кремний-алюминий). Эти сплавы характеризуются высокой прочностью, жаропрочностью и отличными сварочными свойствами. Они широко применяются в авиационной промышленности и производстве механических компонентов;

Сплавы на основе алюминия широко используются в различных отраслях, включая авиацию, автомобильное производство, строительство, электронику и другие. Их превосходные физические и механические свойства делают их незаменимыми материалами для создания качественных и прочных изделий.

Видео:Конструкционные и инструментальные углеродистые сталиСкачать

Неорганические сплавы

Одним из типов неорганических сплавов являются оксиды. Они представляют собой соединения металлов с кислородом. Оксиды обладают высокой термической стойкостью и используются, например, в качестве материалов для керамики.

Вторым типом неорганических сплавов являются соли. Они получаются из соединений металлов с кислотами. Соли широко используются в химической промышленности, в процессе получения различных соединений и в качестве добавок к пище.

Третьим типом неорганических сплавов являются нитриды. Они представляют собой соединения металлов с азотом. Нитриды обладают высокой твердостью и устойчивостью к высоким температурам. Они используются, например, в производстве инструментов и покрытий для защиты от износа.

Неорганические сплавы имеют широкий спектр применения и являются важными материалами для различных отраслей промышленности.

Сплавы на основе железа

Основным элементом данных сплавов является железо, к которому добавляются различные легирующие элементы, такие как углерод, хром, никель, марганец и другие. В зависимости от состава и содержания легирующих элементов, сплавы на основе железа могут иметь различные свойства и применения.

Наиболее распространенными типами сплавов на основе железа являются сталь и чугун. Сталь является сплавом железа с углеродом, причем содержание углерода варьируется от 0,02% до около 2%. Чугун, в свою очередь, содержит более 2% углерода.

Сплавы на основе железа обладают рядом особенностей и характеристик, таких, как высокая прочность, твердость, магнитные свойства и легкая обработка. Они широко применяются в автомобильной, машиностроительной, судостроительной, энергетической и других отраслях промышленности.

Каждый тип сплава на основе железа имеет свое назначение и область применения, и его выбор зависит от требуемых свойств и условий работы. Например, сталь часто используется для производства конструкционных элементов, инструментов, проволоки и других изделий с высокой прочностью, в то время как чугун используется для изготовления отливок, трубопроводов, механизмов и других изделий, где важна прочность и теплопроводность.

Сплавы на основе никеля

Сплавы на основе никеля могут быть разделены на несколько типов в зависимости от их химического состава и свойств. Одним из основных типов сплавов на основе никеля являются никелевые сплавы с высоким содержанием никеля (обычно более 50%). Они отличаются высокой коррозионной стойкостью и применяются в условиях, требующих высокой стойкости к коррозии и высокой температуре.

Еще одним типом сплавов на основе никеля являются никелевые сплавы с добавлением других элементов, таких как хром, молибден и титан. Эти сплавы обладают улучшенными механическими свойствами и стойкостью к окислению. Они широко применяются в производстве криогенного оборудования, теплообменников и других устройств, работающих при высоких температурах.

Кроме того, существуют также специальные никелевые сплавы, разработанные для конкретных задач и условий эксплуатации. Они могут иметь уникальные свойства, такие как высокая прочность, высокая усталостная стойкость или способность к работе при очень низких или высоких температурах.

В целом, сплавы на основе никеля являются важными и широко применяемыми материалами в различных отраслях промышленности. Их высокая коррозионная стойкость, теплостойкость и механическая прочность делают их незаменимыми в условиях эксплуатации, требующих высокой надежности и долговечности.

Сплавы на основе кобальта

Сплавы на основе кобальта широко применяются в различных отраслях, благодаря своим уникальным свойствам. Кобальтовые сплавы обладают высокой прочностью, устойчивостью к коррозии и износу, а также хорошей теплопроводностью. Они используются как для изготовления структурных деталей, так и для покрытий на поверхности других материалов.

Одним из наиболее известных сплавов на основе кобальта является марганецсодержащий сплав стеллит. Он получается путем добавления марганца и других легирующих элементов к основному сплаву из кобальта и хрома. Стеллит обладает высокой твердостью, устойчивостью к тепловому шоку и абразивному износу, поэтому используется в производстве режущего инструмента, сопел, клапанов и других деталей, работающих в условиях повышенных нагрузок и трений.

Еще одним популярным типом сплавов на основе кобальта являются алюминиевые сплавы. Они получаются путем добавления алюминия и других легирующих элементов к основному сплаву из кобальта. Алюминиевые сплавы обладают высокой прочностью, устойчивостью к ожогам и окислению, а также низким весом. Они широко применяются в авиационной, автомобильной и медицинской промышленности, а также для изготовления спортивных снарядов и инструментов.

Сплавы на основе кобальта также используются в электронике и электротехнике. Они обладают высокой магнитной проницаемостью и низкой тепловой электропроводностью, благодаря чему применяются в изготовлении магнитных материалов, трансформаторов, магнитных сенсоров и других устройств.

Видео:Про сплавы металлов на понятном языкеСкачать

Сплавы по составу: основные характеристики

Одной из основных групп сплавов по составу являются чугуны. Они получаются путем плавки железа с примесями углерода. Чугуны различаются по содержанию углерода: серый чугун (2-4% углерода), белый чугун (2-4% углерода и присутствие других элементов) и высокоуглеродистый чугун (4-7% углерода).

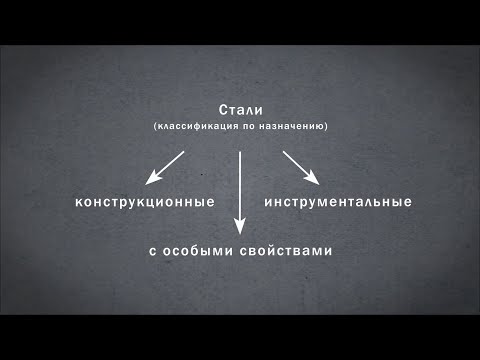

Другой важной группой сплавов по составу являются стали, которые получаются путем плавки железа с примесями углерода и других элементов. Различают углеродистые стали (0,1-1,7% углерода), низколегированные стали (до 5% легирующих элементов) и высоколегированные стали (более 5% легирующих элементов).

Алюминиевые сплавы также являются важным типом сплавов по составу. Они получаются путем сплавления алюминия с другими металлами, такими как медь, магний, марганец и другие. Алюминиевые сплавы широко применяются в авиационной и автомобильной промышленности, благодаря своей легкости и прочности.

Также существуют сплавы по составу на основе меди, никеля, кобальта, цинка и других металлов. Каждый тип сплавов имеет свои уникальные характеристики и применение в различных отраслях промышленности.

Сплавы по составу важны для различных отраслей, таких как машиностроение, электроника, строительство и другие. Понимание основных характеристик сплавов по составу позволяет выбирать и применять их правильно в соответствии с требованиями конкретного проекта.

Видео:Фрагмент ВИДЕО УРОКА по Технологии - Сталь и её виды.Скачать

Физические свойства сплавов

Одним из основных и наиболее изученных физических свойств сплавов является плотность. Плотность определяет массу единицы объема материала и влияет на его механические свойства, теплопроводность и теплоемкость. Разные сплавы могут иметь разную плотность в зависимости от их состава и структуры.

Теплопроводность — это способность материала проводить тепло. Сплавы с хорошей теплопроводностью широко применяются в производстве теплообменных элементов и радиаторов. Также теплопроводность влияет на способность сплавов отводить излишки тепла при высоких температурах, что является важным для их эксплуатации.

Температурный коэффициент сопротивления — это изменение сопротивления материала при изменении температуры. У разных сплавов этот коэффициент может быть разным, что влияет на их применение в электронике и электротехнике.

Удельная масса — это отношение массы материала к его объему. Удельная масса сплавов может быть выше или ниже, чем у материалов, из которых они состоят. Это может влиять на их применение в различных отраслях промышленности, таких как авиация, автомобилестроение и судостроение.

Коэффициент теплового расширения — это изменение размера материала при изменении температуры. Разные сплавы могут иметь разные коэффициенты теплового расширения, что важно учитывать при проектировании и эксплуатации конструкций, особенно тех, которые подвержены значительным температурным колебаниям.

Температура плавления

Сплавы с низкой температурой плавления (ниже 300 °C) могут быть использованы для пайки или сварки, так как они плавятся при низкой температуре и образуют прочное соединение. Например, сплав олова и свинца, называемый паяльным сплавом, имеет температуру плавления около 200 °C.

Сплавы с высокой температурой плавления (выше 1000 °C) обладают хорошей термостойкостью и могут использоваться в условиях высоких температур. Они нередко используются в производстве литейных форм для отливок или в качестве материалов для изготовления керамической облицовки печей и котлов. Примерами таких сплавов являются различные виды стали или титановых сплавов.

Таким образом, знание температуры плавления сплава является важным для определения его области применения и правильного выбора в соответствии с требованиями конкретного проекта или процесса.

Теплопроводность

Одним из основных факторов, влияющих на теплопроводность сплавов, является наличие или отсутствие примесей. Чистые металлы, такие как медь и алюминий, обладают высокой теплопроводностью, поскольку их атомы плотно упакованы в кристаллическую решетку и передают тепло друг другу без значительных преград. Однако сплавы, содержащие примеси или специальные добавки, могут иметь измененную структуру и, следовательно, другие характеристики теплопроводности.

Структурные сплавы, такие как сталь и нержавеющая сталь, обычно имеют низкую теплопроводность из-за своей сложной структуры и наличия различных компонентов. Однако современные технологии обработки металлов позволяют значительно улучшить их теплопроводность.

Наиболее эффективными с точки зрения теплопроводности являются сплавы с дополнительными материалами, такими как алюминий или серебро. Эти элементы улучшают теплопроводность за счет своих физических свойств и взаимодействия с другими компонентами сплава. Например, алюминий обладает высокой теплопроводностью и широко используется в сплавах для передачи тепла в промышленных системах.

Важно отметить, что теплопроводность сплавов может быть изменена различными методами обработки и модификации, такими как нагревание, охлаждение и легирование. Также следует учитывать, что теплопроводность зависит от температуры: она обычно увеличивается при повышении температуры и снижается при понижении.

- Медь — один из наиболее теплопроводных металлов, используемый в различных сплавах для передачи тепла;

- Алюминий — легкий металл с хорошей теплопроводностью, широко применяемый в изготовлении вентиляционных систем и радиаторов;

- Бронза — сплав меди и олова, обладающий умеренной теплопроводностью и отличной коррозионной стойкостью;

- Нержавеющая сталь — структурный сплав с хорошей химической стойкостью, но низкой теплопроводностью;

- Титан — легкий и прочный металл с умеренной теплопроводностью, используемый в авиации и медицинской промышленности.

Кроме того, теплопроводность сплавов может быть повышена с помощью специальных покрытий, таких как теплозащитные слои или теплоотражающие материалы. Эти покрытия улучшают теплопроводность сплавов и защищают их от повреждений и коррозии.

Теплопроводность является важным свойством сплавов, которое влияет на их использование в различных отраслях промышленности. Выбор сплава с оптимальной теплопроводностью является ключевым фактором для эффективного использования в различных тепловых системах и приложениях.

Удельная плотность

Удельная плотность сплавов может варьироваться в широких пределах в зависимости от состава и процессов обработки. Некоторые сплавы могут иметь низкую удельную плотность, что позволяет им быть легкими и прочными. Другие сплавы могут иметь высокую удельную плотность, что делает их тяжелыми и прочными.

Удельная плотность сплавов является важным параметром при проектировании и изготовлении различных изделий, таких как авиационные и автомобильные компоненты, медицинские инструменты, электронные устройства и многое другое. Выбор сплава с определенной удельной плотностью зависит от требований к его механическим свойствам и функциональности изделия.

Примеры сплавов с различной удельной плотностью:

- Алюминий — легкий и прочный сплав с низкой удельной плотностью.

- Сталь — сплав средней удельной плотности, широко используется благодаря своей прочности.

- Свинец — тяжелый сплав с высокой удельной плотностью, используется в качестве противовесов и в аккумуляторах.

Важно отметить, что удельная плотность сплавов может изменяться при изменении температуры и давления. Поэтому при проектировании изделий необходимо учитывать эти факторы для достижения желаемых механических свойств и функциональности.

Видео:Медь и ее сплавыСкачать

Механические свойства сплавов

- Прочность: Прочность сплава определяет его способность выдерживать механические нагрузки без разрушения. Она измеряется величиной сопротивления сплава растяжению, сжатию или изгибу. Чем выше прочность сплава, тем более надежная и прочная конструкция может быть создана из него.

- Твердость: Твердость сплава определяет его сопротивление к поверхностным деформациям, таким как царапины или стирание. Она измеряется по различным шкалам, таким как шкала Бринелля или шкала Роквелла. Чем выше значение твердости сплава, тем более устойчивым он будет к внешним воздействиям.

- Пластичность: Пластичность сплава определяет его способность подвергаться пластическим деформациям без разрушения. Пластичность измеряется пределом текучести, который показывает максимальное усилие, которое сплав может выдержать без постоянной деформации.

- Усталостная прочность: Усталостная прочность сплава определяет его способность выдерживать повторяющиеся нагрузки и колебания без разрушения. Она измеряется по различным параметрам, таким как предел усталости или предел выносливости. Чем выше усталостная прочность сплава, тем дольше он сможет работать без поломок.

- Прочность при высоких температурах: Прочность сплава при высоких температурах определяет его способность сохранять свои механические свойства при экстремальных условиях. Она измеряется по параметрам, таким как предел прочности при высокой температуре или коэффициент теплового расширения. Данные свойства особенно важны для сплавов, используемых в аэрокосмической и энергетической промышленности.

Знание механических свойств сплавов позволяет инженерам и дизайнерам выбирать подходящие материалы для конкретных задач и обеспечивать необходимую прочность и надежность конструкций.

Прочность

Сплавы могут иметь различные типы прочности:

- Тяговую прочность. Такая прочность позволяет сплаву выдерживать значительную нагрузку при растяжении или сжатии.

- Ударную прочность. Эта прочность определяет способность сплава выдерживать ударные нагрузки без разрушения.

- Износостойкость. Эта прочность связана с способностью сплава сохранять свои свойства при трении и истирании.

- Коррозионную прочность. Она показывает способность сплава сопротивляться воздействию различных сред и предотвращать коррозию.

Прочность сплавов зависит от их состава, структуры и процесса обработки. От выбора сплава с нужной прочностью зависит его применение в различных областях, включая авиацию, машиностроение, строительство и другие отрасли промышленности.

Пластичность

У пластичных сплавов высокая степень текучести, что позволяет им перемещаться без разрыва кристаллической решетки. Это обеспечивает возможность легкого и равномерного формования их в различные изделия.

Пластичность имеет большое значение в промышленности и производстве различных изделий. Она позволяет создавать сложные формы, улучшить механические свойства материала и значительно упростить его обработку.

Для повышения пластичности сплавов могут применяться различные способы термической и механической обработки, такие как нагревание, прокатка, холодная обработка и т.д. Эти методы позволяют изменить микроструктуру материала и создать условия для увеличения его пластичности.

Пластичные сплавы находят широкое применение в авиации, судостроении, машиностроении, электронной промышленности и других отраслях. Они используются для производства легких и прочных изделий, которые прекрасно справляются с нагрузками и эксплуатационными условиями.

Твердость

В зависимости от уровня твердости, сплавы могут быть разделены на несколько классов:

- Мягкие сплавы — обладают низкой твердостью и легкостью поддаются деформации. Эти сплавы часто используются в промышленности для создания изделий, требующих гибкости и податливости.

- Средней твердости сплавы обладают умеренным уровнем твердости и представляют собой компромисс между мягкостью и жесткостью. Эти сплавы широко используются в различных отраслях, включая машиностроение, авиацию и электронику.

- Жесткие сплавы — это материалы с высоким уровнем твердости. Они обычно предназначены для использования в условиях, требующих высокой прочности и стойкости к износу. Помимо этого, жесткие сплавы обладают отличной устойчивостью к высоким температурам.

Твердость сплавов может быть определена различными методами, такими как испытания на микротвердость, методом Виккерса или Бринелля. Корректное определение твердости позволяет выбрать оптимальный сплав для конкретного применения и увеличить срок его службы.

Изучение твердости сплавов играет важную роль в металлургии и материаловедении, поскольку позволяет более точно предсказывать их поведение в различных условиях эксплуатации и разрабатывать новые материалы с улучшенными характеристиками.

Видео:Виды стали и состав КРАТКОСкачать

Химическая устойчивость сплавов

Существует несколько основных типов химической устойчивости сплавов:

- Коррозионная устойчивость — способность сплава сохранять свои свойства при взаимодействии с агрессивными средами, такими как вода, кислоты или щелочи. Коррозионно-устойчивые сплавы обычно обладают защитной пленкой или пассивацией, которая предотвращает дальнейшее разрушение материала.

- Окислительная устойчивость — способность сплава сопротивляться окислению при высоких температурах. Окислительно-устойчивые сплавы обычно содержат высокие концентрации кислорода или других окислительных веществ без значительных изменений своих свойств.

- Кислото-устойчивость — способность сплава сохранять свою структуру и свойства при воздействии кислот. Кислото-устойчивые сплавы обладают стабильностью в кислотной среде без разрушения связей или изменения реакции на кислотное воздействие.

- Щелочо-устойчивость — способность сплава оставаться стабильным и не разрушаться при взаимодействии с щелочами. Щелочо-устойчивые сплавы обычно обладают специфической структурой или химическим составом, позволяющим сплаву не реагировать с щелочами или устойчиво выдерживать их воздействие.

Каждый сплав имеет свои уникальные химические свойства, которые определяют его устойчивость в различных условиях. При выборе сплава необходимо учитывать окружающую среду и условия эксплуатации, чтобы выбрать наиболее подходящий материал для конкретной задачи.

Коррозионная стойкость

Один из основных факторов, влияющих на коррозионную стойкость сплавов, — это их химический состав. Некоторые элементы способствуют улучшению стойкости к коррозии, в то время как другие могут ухудшить ее. Например, добавление хрома, никеля или молибдена может повысить коррозионную стойкость сплава, делая его устойчивым к агрессивным средам.

Кроме химического состава, еще одним важным фактором, влияющим на коррозионную стойкость сплавов, является их микроструктура и термическая обработка. Она может изменять степень прочности пассивной оксидной пленки, образующейся на поверхности сплава и защищающей его от коррозии.

Коррозионная стойкость сплавов может быть определена с помощью различных испытательных методов, таких как испытания в соляной кислоте или других агрессивных средах, а также электрохимические методы.

Важно отметить, что даже сплавы с высокой коррозионной стойкостью не являются абсолютно недолговечными и могут быть подвержены коррозии при особо агрессивных условиях эксплуатации. Поэтому при выборе материала необходимо учитывать все условия эксплуатации и проводить тщательное исследование его коррозионной стойкости, чтобы обеспечить долговечность и надежность конструкций.

Взаимодействие с другими веществами

Сплавы, в зависимости от состава и присутствующих в них химических элементов, могут проявлять различные свойства при взаимодействии с другими веществами.

Некоторые сплавы обладают повышенной коррозионной стойкостью и могут устойчиво сопротивляться воздействию агрессивных сред, таких как кислоты, щелочи, соли. Поэтому они широко используются в химической промышленности и в производстве коррозионно-стойких оборудований и трубопроводов.

Другие сплавы, напротив, могут проявлять химическую активность и способность реагировать с различными веществами. Например, сплавы с содержанием никеля и хрома могут образовывать защитную пленку оксидов на поверхности, что делает их устойчивыми к окислению и придает им высокую термостойкость. Эти сплавы применяются в производстве высокотемпературных материалов, таких как никелевые сплавы для изготовления лопаток газовых турбин.

Также сплавы могут взаимодействовать с другими металлами при образовании интерметаллических соединений. Это может приводить к изменению механических свойств сплава и его структуры. Интерметаллические соединения могут быть как полезными, так и нежелательными, в зависимости от требуемого эффекта и условий использования сплава.

Описанные выше взаимодействия между сплавами и другими веществами открывают широкие возможности в области разработки новых материалов с определенными химическими и физическими свойствами. Комбинирование различных элементов в сплавах позволяет создать материалы с уникальными характеристиками, адаптированными к конкретным условиям и требованиям применения.

🔥 Видео

РАСШИФРОВКА СТАЛЕЙ | РАСШИФРОВКА МАРОК СТАЛИ [МАТЧАСТЬ]Скачать

![РАСШИФРОВКА СТАЛЕЙ | РАСШИФРОВКА МАРОК СТАЛИ [МАТЧАСТЬ]](https://i.ytimg.com/vi/w-ZvwJLZdLc/0.jpg)

Лекция «Стали. Классификация и маркировка сталей»Скачать

Легированные сталиСкачать

Материаловедение | Учебный фильмСкачать

Как расспознать тип электродов и понять для чего они применяются?!Скачать

ВИДЫ СТАЛЕЙ И ЛЕГИРОВАНИЕ [МАТЧАСТЬ]Скачать

![ВИДЫ СТАЛЕЙ И ЛЕГИРОВАНИЕ [МАТЧАСТЬ]](https://i.ytimg.com/vi/ALcUd7ommJs/0.jpg)

Типы Химических Связей — Как определять Вид Химической Связи? Химия 9 классСкачать

СОЛИ ХИМИЯ 8 КЛАСС // Урок Химии 8 класс: Классификация солей, Формулы Солей, Кислотный ОстатокСкачать

Металлы и сплавы. Дистанционный урок технологии.Скачать

Химия 11 класс (Урок№13 - Сплавы металлов.)Скачать

ОКСИДЫ, КИСЛОТЫ, СОЛИ И ОСНОВАНИЯ ХИМИЯ 8 класс / Подготовка к ЕГЭ по Химии - INTENSIVСкачать

Жаропрочные и жаростойкие сталиСкачать

Термообработка металла. Основные виды термической обработки сталейСкачать