Медь – один из самых популярных и широко используемых металлов в промышленности и строительстве благодаря своим уникальным свойствам. Ее высокая электропроводность и теплопроводность делают ее незаменимым материалом для изготовления проводников и термических элементов. Однако, чтобы повысить ее прочность и устойчивость к воздействию внешних факторов, медь может быть подвергнута процессу закалки.

Процесс закалки меди заключается в нагревании материала до определенной температуры, после которой происходит скорое охлаждение. Такая техника применяется для улучшения механических свойств меди и ее твердости. В результате закалки, медь становится более прочной, устойчивой к коррозии и износу. Кроме того, закаленная медь обладает более высокими электропроводностью и теплопроводностью по сравнению с необработанной медью.

Постепенные процессы закалки включают нагревание меди до определенной температуры и медленное охлаждение с последующим удержанием на такой температуре в течение определенного времени. Температура закалки, время выдержки и скорость охлаждения могут варьироваться в зависимости от требуемых свойств и конечного применения меди.

Закалка меди может быть произведена разными методами, такими как конвекционное нагревание, индукционное нагревание и пламенное нагревание. Каждый из этих методов имеет свои преимущества и идеально подходит для определенных видов меди и конкретных производственных условий. Например, индукционное нагревание обеспечивает равномерный нагрев, в то время как пламенное нагревание может быть более эффективным для обработки крупных заготовок.

- Как медь закаляется: методы и преимущества

- Методы закалки меди

- Термическая обработка

- Холодная обработка

- Химическая обработка

- Преимущества закалки меди

- Повышение прочности

- Улучшение коррозионной стойкости

- Изменение физических свойств

- Закалка и ее влияние на электропроводность меди

- Улучшение электропроводности

- Влияние на микроструктуру металла

- Закалка меди в различных отраслях производства

- Медный кабельный прокат

- Производство медных труб

- Медные контактные элементы

- Методы контроля качества закаленной меди

- Измерение твердости

- Анализ микроструктуры

- 📸 Видео

Видео:Химико-термическая обработка сталей. ЦементацияСкачать

Как медь закаляется: методы и преимущества

| Метод | Описание | Преимущества |

|---|---|---|

| Термическая закалка | Медь нагревается до определенной температуры и быстро охлаждается. Этот процесс меняет микроструктуру металла и придает ему дополнительную прочность. | — Увеличение прочности и твердости меди. — Улучшение механических свойств металла. — Повышение устойчивости к износу и повреждениям. |

| Холодная закалка | Медь прокатывается через специальные прессующие валики, что приводит к уплотнению структуры металла и его закаливанию. | — Повышение твердости и прочности меди. — Улучшение эластичности и устойчивости к коррозии. — Создание более точных деталей с меньшими деформациями. |

| Легированная закалка | Медь смешивается с другими металлами, такими как цинк или алюминий, для улучшения свойств меди и создания специализированных сплавов. | — Создание сплавов с определенными свойствами. — Повышение прочности, твердости и стойкости к коррозии. |

Каждый из этих методов имеет свои преимущества и может быть применен в зависимости от требуемых характеристик изделий. Закалка меди — неотъемлемая часть ее производства и позволяет создавать качественные и долговечные изделия из меди.

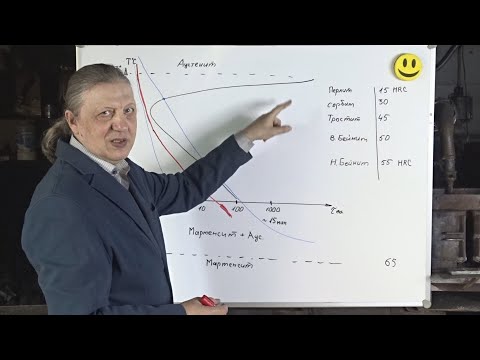

Видео:Термическая обработка. ЗакалкаСкачать

Методы закалки меди

Водяная закалка – это наиболее распространенный метод закалки меди. После нагрева медь быстро охлаждают, погружая в холодную воду. Быстрое охлаждение вызывает превращение структуры металла, увеличивая его прочность и твердость. Однако, этот метод может вызвать деформацию и трещины в материале, поэтому необходимо контролировать процесс закалки и оперативно применять методы избежания подобных проблем.

Воздушная закалка – это метод, при котором нагретую медь охлаждают, выдерживая ее на воздухе до полного остывания. Этот метод менее интенсивен, чем водяная закалка, и позволяет снизить вероятность деформации и трещин. Воздушная закалка может использоваться для обработки изделий большой массы и сложной формы.

Закалка в масле – это метод закалки меди, при котором материал нагревают и охлаждают, погружая его в специальное масло. Масло обладает более низкой теплоемкостью, чем вода, что позволяет более медленно охлаждать материал, тем самым снижая вероятность его деформации. Закалка в масле позволяет достичь более равномерной структуры металла и повысить его прочностные характеристики.

Индукционная закалка – это метод закалки, при котором нагретый металл подвергается воздействию переменного магнитного поля. Это позволяет интенсивно нагревать и закалять медь без применения охлаждающих средств. Индукционная закалка является быстрой и эффективной, однако требует специального оборудования и экспертизы для ее реализации.

Лазерная закалка – это метод, при котором нагретую медь обрабатывают лазерным лучом с высокой мощностью. Лазерная закалка является очень точным и контролируемым методом обработки металла, который позволяет достичь высокой прочности и качества поверхности. Однако, лазерное оборудование требует особого внимания и опыта для безопасной и эффективной работы.

Каждый из перечисленных методов закалки меди имеет свои преимущества и области применения. Выбор метода зависит от требований к металлу и конкретных условий производства.

Термическая обработка

Одним из основных методов термической обработки меди является нагревание до определенной температуры, а затем быстрое охлаждение в воде или в другой жидкости. Этот процесс называется закалкой.

Термическая обработка позволяет увеличить прочность меди и улучшить ее электропроводимость. Медь, прошедшая термическую обработку, становится более устойчивой к различным механическим повреждениям, таким как трение или изгиб.

Благодаря термической обработке, медь приобретает такие важные свойства, как устойчивость к коррозии, высокую теплопроводность и электропроводность. Это делает медь необходимым материалом для различных технических и промышленных задач.

Однако, стоит отметить, что термическая обработка может влиять на мягкость металла, и в некоторых случаях может потребоваться дополнительная термическая обработка для улучшения его свойств.

Термическая обработка является важным этапом в процессе создания изделий из меди. Она позволяет придать меди нужную прочность и устойчивость, делая ее незаменимым материалом во многих отраслях промышленности.

Холодная обработка

Одним из основных методов холодной обработки является прокатка. Во время прокатки, медный материал проходит через проходящие валы, которые позволяют ему изменять свою форму и размер. Этот процесс позволяет получить медные листы, проволоку и другие изделия с нужными характеристиками.

Холодная обработка также включает в себя холодное деформирование, при котором медь подвергается сжатию или растяжению для изменения ее формы. Этот метод используется для создания различных медных изделий, таких как трубы, провода и многое другое.

Преимущества холодной обработки меди включают:

- Улучшение прочности: Холодная обработка может значительно увеличить прочность медной монеты, сделав ее более стойкой к механическим повреждениям.

- Улучшение деформируемости: Медь, подвергшаяся холодной обработке, становится более деформируемой и может быть легко изгибаемой без повреждений.

- Улучшение электропроводности: Холодная обработка позволяет улучшить электропроводность меди, делая ее идеальным материалом для проводов и других электронных устройств.

- Улучшение структуры: Холодная обработка способствует созданию более однородной и устойчивой структуры меди, что делает ее более прочной и долговечной.

Холодная обработка меди является важным этапом ее производства и используется в различных отраслях, включая электронику, строительство и машиностроение.

Химическая обработка

В качестве растворов для химической обработки меди часто используются кислотные смеси, содержащие соляную кислоту или серную кислоту. Эти кислотные растворы способны эффективно удалять окислы и другие загрязнения с поверхности меди, при этом не повреждая сам металл.

Химическая обработка меди также может включать использование алкалийных растворов, которые позволяют удалить остатки кислотных смесей и окислы с поверхности меди. Эти растворы также помогают снизить вероятность образования новых окислов на медном изделии.

Преимуществами химической обработки меди являются ее относительная простота и эффективность. Этот метод позволяет быстро и эффективно удалить загрязнения с поверхности меди, что в свою очередь помогает повысить ее качество и свойства. Кроме того, с помощью химической обработки можно достичь равномерного удаления окислов и загрязнений, что создает единую поверхность меди и способствует ее дальнейшей обработке.

Видео:Термообработка металла. Основные виды термической обработки сталейСкачать

Преимущества закалки меди

Преимущества закалки меди:

- Повышение прочности. Закаленная медь становится более прочной и устойчивой к механическим нагрузкам. Это позволяет использовать ее в различных отраслях промышленности, где требуется материал с высокой прочностью.

- Улучшение коррозионной стойкости. После закалки медь приобретает повышенную устойчивость к воздействию агрессивных сред, таких как кислоты, щелочи и солевые растворы. Это делает ее идеальным материалом для изготовления трубопроводов, конденсаторов и других элементов, которые подвергаются воздействию химических веществ.

- Улучшение механических свойств. Закалка позволяет улучшить такие характеристики меди, как твердость, пластичность и упругость. Это дает возможность использовать ее в условиях повышенных нагрузок и деформаций.

- Улучшение электропроводности. Закаленная медь обладает высокой электропроводностью, что делает ее идеальным материалом для изготовления различных электротехнических изделий, таких как провода, кабели и контактные соединители.

- Снижение склонности к электрохимической коррозии. Закалка меди позволяет снизить склонность к электрохимической коррозии, что позволяет использовать ее в условиях с повышенным содержанием влаги или агрессивных сред.

В целом, закалка меди позволяет значительно улучшить ее характеристики, делая ее более прочной, устойчивой и функциональной в различных областях применения.

Повышение прочности

Закалка приводит к изменению кристаллической структуры меди, что делает материал более прочным и устойчивым к различным видам нагрузок. В результате, закаленная медь обладает высокой прочностью и надежностью, что позволяет использовать ее во многих отраслях промышленности.

Процедура закалки может осуществляться различными методами, включая термическую, механическую и химическую обработку. Каждый метод имеет свои особенности и применяется в зависимости от требуемых характеристик металла.

На практике, закаленная медь используется для создания прочных и износостойких деталей, таких как провода, трубы, кабели, электроды и другие. Благодаря повышенной прочности, эти изделия могут выдерживать значительные нагрузки и сохранять свою работоспособность в тяжелых условиях эксплуатации.

Улучшение коррозионной стойкости

Один из способов — покрытие меди защитным слоем. Обычно для этого используются различные металлы, такие как никель или хром. Защитное покрытие предотвращает прямой контакт меди с воздухом и влагой, что снижает скорость появления коррозии. Кроме того, защитное покрытие может придавать поверхности меди эстетически привлекательный внешний вид.

Еще один способ — легирование меди. Добавление некоторых химических элементов позволяет улучшить ее коррозионную стойкость. Например, добавление цинка при процессе легирования создает сложное сплавное соединение, которое существенно снижает скорость коррозии меди. Легированная медь часто применяется в производстве электротехнических изделий и медных трубопроводов.

Также существуют специальные антикоррозийные покрытия, которые можно нанести на поверхность меди. Они образуют защитную пленку, которая предотвращает воздействие окружающей среды на медь. Такие покрытия могут быть нанесены как специализированными методами, такими как электрохимическое осаждение, так и простым нанесением защитного лака или краски.

Улучшение коррозионной стойкости меди имеет ряд преимуществ:

1. Увеличение срока службы изделий из меди. Защита от коррозии позволяет продлить жизненный цикл изделий и предотвратить их досрочный выход из строя.

2. Снижение риска отравления. Коррозия меди может привести к выделению вредных веществ, которые могут попасть в питьевую воду или пищу. Улучшение коррозионной стойкости меди помогает предотвратить такое загрязнение.

3. Сохранение эстетического вида изделий. Защитное покрытие или антикоррозийное покрытие позволяют сохранить привлекательный внешний вид изделий из меди на протяжении длительного времени.

Улучшение коррозионной стойкости меди является важным шагом в ее применении в различных отраслях, от электротехники до архитектуры. Такие методы защиты позволяют сделать медь более долговечной и надежной материалом для использования в различных условиях эксплуатации.

Изменение физических свойств

Закалка – это процесс охлаждения нагретого металла для достижения желаемых свойств. Он влияет на структуру меди и делает ее более прочной и устойчивой к истиранию. Закалку проводят путем охлаждения меди на воздухе или в воде. Особенно часто данная процедура применяется при производстве проводов, труб и других изделий, требующих высокой прочности.

Отжиг – это обратный процесс закалки. Это нагревание закаленной меди до определенной температуры и последующее медленное охлаждение. Отжиг изменяет структуру металла и способствует его упрочнению и восстановлению оптимальных свойств, таких как эластичность и пластичность. Отжиг также может применяться для снятия внутренних напряжений, которые могут возникнуть в результате закалки.

Выбор между закалкой и отжигом зависит от конкретных требований и целей производства. Оптимальное время нагрева и охлаждения тщательно контролируется, чтобы достичь нужных результатов.

- Преимущества закалки:

- Увеличение прочности и твердости меди

- Изменение структуры металла для более высокой устойчивости к истиранию

- Повышение механических свойств меди

- Преимущества отжига:

- Упрочнение меди и восстановление оптимальных свойств

- Снятие внутренних напряжений

- Повышение эластичности и пластичности меди

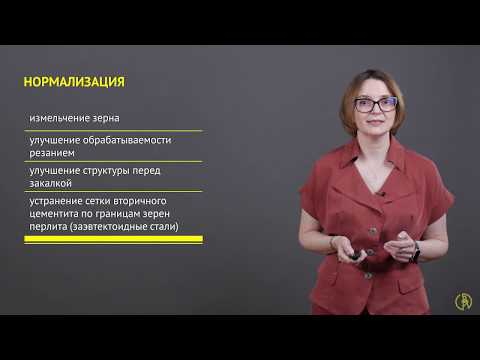

Видео:Термообработка стали. Закалка, Отпуск, Отжиг, Нормализация.Скачать

Закалка и ее влияние на электропроводность меди

Одним из главных влияний закалки на медь является укрепление ее кристаллической структуры. В процессе нагревания и последующего охлаждения меди происходит образование небольших зерен, которые имеют более регулярную структуру. Это улучшает упругие и пластические характеристики металла, делая его более прочным и гибким.

В результате закалки меди также происходит увеличение его проводимости электричества. Это связано с уменьшением преград для движения электронов и улучшением физических свойств кристаллической решетки меди. Более упорядоченная структура зерен позволяет электронам свободно перемещаться по материалу, что повышает его электропроводность.

Кроме того, закалка влияет на термические свойства меди. Охлаждение быстро нагретого материала позволяет ему сохранить высокую теплопроводность и устойчивость к высоким температурам. Это делает медь идеальным материалом для использования в электрических проводах, где необходимы высокая электропроводность и стабильность работы при больших нагрузках.

Таким образом, закалка является эффективным способом улучшения электропроводности меди. Она повышает прочность и гибкость материала, улучшает его физические и термические свойства. Использование закаленной меди позволяет создавать более эффективные и надежные электротехнические устройства.

Улучшение электропроводности

Один из основных методов улучшения электропроводности меди — это ее очистка. Чем меньше примесей и других примечательных веществ содержит медь, тем лучше она проводит электричество. Технологии очистки меди существуют различные, включая электролитическую очистку, растворение примесей в химических растворах и многие другие.

Еще один способ улучшения электропроводности меди — это проведение процедуры называемой «закалкой». В ходе этой процедуры медь нагревают до высокой температуры, а затем быстро охлаждают, что ведет к изменению микроструктуры металла. Это позволяет устранить дефекты и улучшить проводимость электричества.

Особенно важным методом улучшения электропроводности меди является легирование. При легировании в медь добавляются специальные элементы, такие как серебро или цинк, которые способны увеличить ее электропроводность. Это происходит благодаря влиянию легирующего элемента на микроструктуру меди и ее электронные свойства.

Улучшение электропроводности меди является важной задачей для многих областей промышленности и науки. Благодаря различным методам, таким как очистка, закалка и легирование, можно достичь оптимальной проводимости электричества и использовать медь в самых требовательных приложениях.

Влияние на микроструктуру металла

Методы закалки и отпуска имеют существенное влияние на микроструктуру металла, что в свою очередь определяет его свойства и характеристики.

В результате закалки металла происходит изменение его микроструктуры, что приводит к образованию более твердого и прочного материала. В процессе закалки меди происходит переход из состояния мягкого и деформируемого материала в состояние с микроструктурой, богатой дислокационными структурами и прочными фазами.

Отпуск, в свою очередь, позволяет достичь оптимальных свойств металла, предотвращая его оспускание и улучшая его работоспособность. В процессе отпуска происходит разделение броченных структур и дезинтеграция карбидных фаз, что позволяет снизить напряжения в металле и повысить его пластичность и устойчивость к разрушению.

Таким образом, правильно проведенная закалка и отпуск металла позволяют получить оптимальную микроструктуру, которая обеспечивает максимальные прочностные и пластические свойства материала.

Видео:способ закалки любой марки сталиСкачать

Закалка меди в различных отраслях производства

Одной из отраслей, где закалка меди играет важную роль, является производство проводов и кабелей. Закаленная медь обладает высокой электропроводностью и становится более прочной, что позволяет ей эффективно передавать электрическую энергию и справляться с высокими нагрузками. Это особенно важно в энергетической отрасли, где кабели используются для передачи электроэнергии на длинные расстояния.

Также закалка меди находит применение в производстве электроники. Медные пластины и контакты в электронных компонентах должны быть прочными и иметь низкое сопротивление, чтобы обеспечить надежность работы. Закалка позволяет улучшить механические свойства меди и обеспечить стабильность работы электронных устройств.

Медь, подвергнутая закалке, также широко используется в инженерии и машиностроении. Закаленная медь может быть использована для изготовления различных деталей и компонентов, которые подвергаются высоким механическим нагрузкам. Она обладает большой прочностью и стойкостью к истиранию, что делает ее идеальным материалом для производства шестеренок, валов и других деталей машин и механизмов.

Таким образом, закалка меди играет важную роль в различных отраслях производства, где требуется использование прочного и надежного материала. Благодаря этому процессу, медь приобретает необходимые свойства, которые позволяют ей эффективно выполнять свои функции в разных условиях и задачах.

Медный кабельный прокат

Процесс производства медного кабельного проката включает несколько этапов. Вначале медь перегоняется и очищается от примесей. Затем она нагревается и проходит через различные прокатные станы, где превращается в проволоку нужного диаметра. Далее проволока скручивается в жилы, из которых затем собираются кабели различной структуры.

Основным преимуществом медного кабельного проката является его высокое качество и надежность. Медные кабели обеспечивают стабильную передачу сигнала и электрической энергии, не подвержены электромагнитным помехам и имеют высокую стойкость к механическим повреждениям.

Кроме того, медный кабельный прокат отличается долгим сроком эксплуатации. Способность меди сохранять свои свойства на протяжении длительного времени позволяет использовать медные кабели в сложных условиях, где требуется высокая надежность и долговечность.

Важно отметить, что медные кабели экологически безопасны и могут быть переработаны без причинения вреда окружающей среде. Это делает медь одним из наиболее эффективных и устойчивых материалов для создания кабельной продукции.

Производство медных труб

Медные трубы изготавливаются из сплава меди с добавлением определенных примесей для повышения прочности и улучшения свойств материала. Процесс производства медных труб осуществляется в несколько этапов.

Первым этапом является получение медного слитка. Для этого проводится плавка меди в высокотемпературных печах. Полученная медь затем отливается в специальные формы, чтобы получить слиток нужной формы и размера.

Следующим этапом является горячая прокатка. Слиток нагревается до высокой температуры, после чего происходит его прокатка в прессе. Металл подвергается сильному давлению и прокатывается через валы, что позволяет уменьшить его толщину и получить нужную форму.

После горячей прокатки медный пруток проходит холодную прокатку. Он подвергается прокатке в специальных станах при низкой температуре. Холодная прокатка способствует повышению прочности материала и дает возможность получить трубы нужного диаметра.

Завершающим этапом производства медных труб является их отделка и проверка качества. Трубы промываются и проходят специальные механические и химические обработки. Затем проводится неразрушающий контроль для определения наличия дефектов.

Преимуществом медных труб является их высокая теплопроводность, устойчивость к коррозии и длительный срок службы. Они широко применяются в системах отопления, кондиционирования воздуха, водоснабжения и других отраслях, где требуется надежная и долговечная трубопроводная система.

Медные контактные элементы

Одним из главных преимуществ медных контактных элементов является высокая электропроводность меди. Медь является одним из самых лучших проводников электричества и обладает низким сопротивлением. Это позволяет обеспечивать эффективную передачу электрического тока и минимизировать потери энергии.

Еще одним преимуществом медных контактных элементов является их высокая химическая стабильность. Медь устойчива к коррозии и окислению, что обеспечивает долговечность и надежность контактных элементов. Кроме того, медные контакты имеют низкую склонность к образованию плохих контактов и электрическому износу.

Медные контактные элементы обладают также хорошей теплопроводностью. Это позволяет эффективно отводить тепло, которое может возникать при передаче больших электрических токов. Это особенно важно в устройствах, которые работают при высоких токах или требуют хорошего охлаждения для предотвращения перегрева.

Кроме того, медные контактные элементы обладают высокой механической прочностью и устойчивы к вибрации, ударам и другим механическим нагрузкам. Это гарантирует надежность и долговечность контактов даже в условиях эксплуатации с повышенными вибрациями или грузами.

Видео:Термическая обработка стали и сплавов на основе железа и медиСкачать

Методы контроля качества закаленной меди

Одним из методов контроля качества закаленной меди является визуальный осмотр. Специалисты внимательно рассматривают поверхность материала на предмет наличия внешних дефектов, таких как вмятины, царапины или трещины. Если обнаружены повреждения, то такой образец считается некачественным и не проходит дальнейшие испытания.

Для определения упругих характеристик закаленной меди, специалисты используют метод испытания на растяжение. Образец меди подвергается нагрузке, и измеряются значения удлинения и прочности материала. Эти показатели должны соответствовать установленным стандартам, чтобы гарантировать качество закаленной меди.

Также проводится испытание на твердость закаленной меди. Специалисты используют специальные приборы, например, твёрдомеры или твердомеры по Бринеллю. Эти приборы измеряют твердость материала по определенной шкале. Значение твердости должно быть в диапазоне, установленном требованиями качества закаленной меди.

Один из важных методов контроля качества закаленной меди — испытание на химический состав. Специалисты берут образец меди и проводят химический анализ, чтобы определить содержание различных элементов, таких как примеси или легирующие добавки. Если химический состав не соответствует требованиям, образец считается несоответствующим и не может быть использован в производстве.

| Метод контроля | Описание |

|---|---|

| Визуальный осмотр | Изучение поверхности материала на предмет внешних дефектов |

| Испытание на растяжение | Измерение упругих характеристик материала |

| Испытание на твердость | Измерение твердости материала по специальной шкале |

| Испытание на химический состав | Химический анализ для определения содержания различных элементов |

Таким образом, контроль качества закаленной меди включает в себя несколько методов, каждый из которых выполняет определенную функцию. Знание и применение этих методов позволяет гарантировать высокое качество произведенной меди и удовлетворение потребностей клиентов.

Измерение твердости

Метод Бринелля основан на измерении следа, оставленного в материале твердым индентором при определенной нагрузке. Для измерения твердости меди принято использовать шарик из закаленной стали. Нагрузка и время воздействия также задаются стандартами. По размеру следа и индентору можно определить значение твердости по специальным таблицам или программам.

Преимущества метода Бринелля в измерении твердости меди включают его простоту и высокую точность. Также этот метод позволяет проводить измерения на материалах с различными поверхностями, включая шероховатые и неоднородные. Однако для некоторых материалов метод Бринелля может быть слишком деструктивным, поскольку оставляет заметные следы на поверхности.

| Твердость по Бринеллю, HBW | Диаметр следа, mm | Площадь следа, mm2 |

|---|---|---|

| 30 | 4.63 | 16.84 |

| 40 | 4.03 | 12.68 |

| 50 | 3.54 | 9.86 |

Таким образом, измерение твердости меди с помощью метода Бринелля является надежным и широко используемым методом, который позволяет получить значимые данные о механических свойствах материала.

Анализ микроструктуры

Для определения качества закаленной меди важно провести анализ ее микроструктуры. Этот процесс позволяет изучить свойства материала на микроуровне и определить его механическую прочность и устойчивость к различным воздействиям.

Анализ микроструктуры меди обычно осуществляется с помощью оптической микроскопии или электронной микроскопии. При оптической микроскопии используется световое излучение для получения изображения металла, в то время как электронная микроскопия работает с помощью потока электронов.

В результате анализа микроструктуры можно определить такие параметры, как размер и форма зерен меди, наличие дефектов, включений и пустот. Качество закалки меди напрямую зависит от размера и равномерности распределения зерен в материале.

Структура меди после закалки можно охарактеризовать с помощью специальных диаграмм или таблиц. Важно отметить, что анализ микроструктуры меди требует высококвалифицированных специалистов и использования специализированного оборудования.

| Параметр | Значение |

|---|---|

| Размер зерен | От 10 до 100 мкм |

| Форма зерен | Овальная |

| Наличие дефектов | Отсутствуют |

| Наличие включений | Отсутствуют |

| Наличие пустот | Отсутствуют |

Анализ микроструктуры позволяет получить ценную информацию о закалке меди и принять необходимые меры для улучшения ее качества. Это важный этап в процессе производства и использования меди в различных областях, включая электротехнику, медицину и промышленность.

📸 Видео

Галилео. МедьСкачать

Отпуск, закалка ...Скачать

Конструкционные и инструментальные углеродистые сталиСкачать

Химико-термическая обработка (что полезно знать)Скачать

Отпуск. Термообработка | Матвед 13Скачать

Термическая обработка. Отжиг и нормализацияСкачать

68 ЗакалкаСкачать

Закалка стали | Матвед 12Скачать

Закалка стали. Научно-популярная теория и практика!Скачать

Михеевский ГОК. Процессы обогащения. (Русская Медная Компания)Скачать

Медь. ОбогащениеСкачать

№6 Термообработка. Часть №1.Скачать

Закалка металла. Масло и вода. Зубило / Hardening of metal.Oil and water. ChiselСкачать

Как это устроено. ТермообработкаСкачать