Аустенит — это одна из фаз стали, которая обладает особыми свойствами и играет важную роль в ее структуре и механических свойствах. Чтобы понять, что это за вещество, необходимо изучить его состав и структуру.

Аустенит состоит преимущественно из железа и углерода, но он может содержать и другие элементы, такие как марганец, никель, хром и другие. Это обуславливает его высокую прочность и способность сохранять форму при воздействии нагрузки.

Твердость аустенита зависит от его состава и методов термической обработки. Она измеряется по шкале твердости Роквелла. Аустенит имеет относительно низкую твердость, но его свойства можно усилить путем добавления специальных легирующих элементов и проведения отжига или закалки.

- Что такое аустенит

- История открытия

- Структура аустенита

- Основные свойства

- Причины образования аустенита

- Возможные условия

- Влияние состава сплавов

- Температурные факторы

- Применение аустенита

- Применение в металлургии

- Применение в машиностроении

- Другие области применения

- Способы изменения твердости аустенита

- Термическая обработка

- Добавление примесей

- Нанесение покрытий

- 💡 Видео

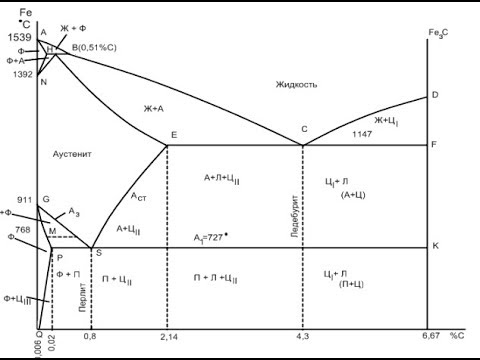

Видео:ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО-ЦЕМЕНТИТ, железо-углерод, Fe+Fe3CСкачать

Что такое аустенит

Аустенит имеет высокий уровень пластичности и деформируемости, что делает его идеальным материалом для различных процессов обработки, таких как ковка, прокатка и штамповка. Он также обладает высокой стойкостью к коррозии и окислению, благодаря чему широко используется в производстве нержавеющей стали.

Твердость аустенита зависит от его химического состава и степени деформации. Обычно она находится в диапазоне от 150 до 220 единиц по шкале Виккерса. Однако, с добавлением различных легирующих элементов и проведением специальной термической обработки, твердость аустенита может быть увеличена до 400 единиц и выше.

Аустенит широко применяется в машиностроении, автомобильной промышленности, аэрокосмической отрасли и других областях, где требуется высокая прочность, коррозионная стойкость и хорошая пластичность.

История открытия

В начале 20 века Робертсон занимался исследованиями стали и ее структуры. Он обнаружил, что при нагреве сталь проходит через различные фазы, и в процессе охлаждения происходит обратный процесс фазового превращения.

Робертсон провел серию экспериментов по нагреванию и охлаждению стали, изучая ее структуру. В ходе исследований он обнаружил, что при определенных температурах и скорости охлаждения в стали образуется особая фаза — аустенит.

Аустенит оказался важным открытием, так как он имеет специфическую кристаллическую структуру и обладает свойствами, которые делают сталь более прочной и устойчивой к различным воздействиям.

Уильям Чандлер Робертсон предложил название «аустенит» в честь английского металлурга Уильяма Кройпера Эйстена, который внес значительный вклад в исследования металлов и сплавов.

С тех пор аустенит стал широко использоваться в металлургии, особенно при производстве стали. Он является важной составной частью многих сталей и сплавов, обеспечивая им прочность и устойчивость.

Сегодня исследования аустенита продолжаются, и его свойства все еще изучаются для создания новых материалов и улучшения старых. Аустенит остается одним из важнейших открытий в области металлургии и играет важную роль в различных отраслях промышленности.

Структура аустенита

Структура аустенита состоит из граней, осей и точек. Грани образуют плоскости, на которых расположены атомы, оси — это прямые линии, проходящие через эти атомы, и точки представляют собой сами атомы.

Внутри структуры аустенита имеется решетка, которая обеспечивает его прочность и устойчивость. Решетка состоит из регулярно расположенных атомов, которые образуют кристаллическую структуру.

Структура аустенита обладает высокой мобильностью атомов, что позволяет ей легко подвергаться деформациям при нагревании или охлаждении. Это свойство делает аустенит важным компонентом многих металлов и сплавов.

Одной из особенностей структуры аустенита является его способность к превращению в другие фазы при изменении температуры и состава сплава. Это свойство позволяет улучшить механические характеристики материала и придать ему необходимые свойства.

Твердость аустенита зависит от его состава и обработки. Обычно она находится в диапазоне от 200 до 400 HB. Однако, структура аустенита может быть изменена специальными технологиями, чтобы достигнуть

более высоких значений твердости.

В целом, структура аустенита является важным компонентом многих материалов и сплавов, обладающих высокой прочностью и прочными механическими свойствами. Изучение этой структуры позволяет улучшить и оптимизировать технологии производства и разработки новых материалов.

Основные свойства

- Высокая твердость: Аустенит обладает высокой твердостью, что делает его прочным и устойчивым к истиранию. Это позволяет использовать материал из аустенита в различных промышленных отраслях.

- Высокая пластичность: Аустенит обладает высокой пластичностью, что позволяет ему легко поддаваться деформации без разрушения. Это важное свойство для многих сфер применения, включая производство авиационных и автомобильных деталей.

- Отличная коррозионная стойкость: Аустенит обладает высокой коррозионной стойкостью, что делает его идеальным материалом для использования в условиях высокой влажности или агрессивной среды. Это свойство делает его популярным материалом для производства трубопроводов, резервуаров и других химических емкостей.

- Высокая температурная стойкость: Аустенит обладает высокой температурной стойкостью, что позволяет использовать его при высоких температурах без деформации или структурных изменений. Это свойство делает аустенит идеальным для использования в высокотемпературных процессах, таких как производство стали и литейные операции.

Таким образом, аустенит — это материал с уникальными свойствами, которые делают его важным и востребованным в различных отраслях промышленности.

Видео:Фазы в сплавах "железо-углерод" | Матвед 3Скачать

Причины образования аустенита

1. Возрастание температуры: При нагревании стального сплава до определенной температуры, называемой точкой аустенитизации, происходит превращение феррита и цементита в аустенит.

2. Изменение химического состава: Добавление специальных легирующих добавок, таких как никель, марганец или кремний, в стальной сплав может способствовать образованию аустенита.

3. Механическое воздействие: Удар, деформация или обработка стали могут вызвать превращение феррита и цементита в аустенит.

4. Скорость охлаждения: Быстрое охлаждение стального сплава после нагрева может привести к образованию аустенита.

Аустенит обладает высокой твердостью и прочностью, что делает его идеальным материалом для изготовления инструментов, деталей машин, автомобилей и других изделий.

Возможные условия

1. Состав сплава

Содержание различных химических элементов в сплаве может оказывать значительное влияние на твердость аустенита. Например, при добавлении углерода в сталь твердость аустенита может увеличиваться.

2. Размер зерен

Размер зерен аустенита также может влиять на его твердость. В целом, мелкие зерна аустенита обычно обладают большей твердостью, чем крупные зерна.

3. Cкорость охлаждения

Скорость охлаждения также имеет значительное значение для твердости аустенита. Быстрое охлаждение может способствовать образованию твердого аустенитного раствора, что может привести к увеличению его твердости.

4. Механическая обработка

Механическая обработка, такая как холодное деформирование, также может влиять на твердость аустенита. Такая обработка может вносить изменения в микроструктуру аустенита и, в итоге, в его твердость.

В целом, твердость аустенита может быть контролируема путем изменения условий его образования и охлаждения. Это позволяет получать сплавы с различными механическими свойствами, и выбирать наиболее подходящий аустенит в зависимости от конкретных требований.

Влияние состава сплавов

Состав сплава играет ключевую роль в формировании характеристик аустенита и его твердости. В основном, аустенит образуется при наличии достаточного количества углерода в сплаве. Чем выше содержание углерода, тем больше аустенита будет образовано.

Однако, углерод не является единственным элементом, влияющим на образование аустенита. Другие легирующие элементы, такие как хром, никель и молибден, также оказывают влияние на структуру сплава и его твердость. Например, хром укрепляет структуру аустенита и повышает его стойкость к коррозии, а никель придает сплаву высокую прочность и твердость.

Общий состав сплава, включая содержание углерода и других элементов, определяет степень перехода от аустенитной структуры к другим фазам, таким как феррит и цементит. Изменение состава сплава может привести к изменению соотношений между этими фазами и, следовательно, изменению свойств аустенита, в том числе и его твердости.

Важно также отметить, что влияние состава сплава на твердость аустенита может быть комплексным, так как различные элементы взаимодействуют между собой и могут вызывать синергетический эффект. Поэтому, при выборе состава сплава для получения определенных характеристик аустенита, необходимо учитывать взаимодействие различных элементов и их концентрацию в сплаве.

Температурные факторы

При повышении температуры аустенит начинает переходить в другую фазу — феррит. Этот процесс называется мартенситное превращение. Температура, при которой происходит это превращение, называется температурой мартенситного превращения (Мп). Чем выше температура Мп, тем меньше твердость аустенита.

Также влияние на твердость аустенита оказывают другие температурные факторы. Например, при нагреве аустенита до определенной температуры, называемой A3, происходит его рекристаллизация. Это превращение приводит к снижению твердости и увеличению пластичности металла. Тепловая обработка при этой температуре часто используется для улучшения обрабатываемости металла.

Также стоит отметить, что температурные факторы влияют не только на твердость аустенита, но и на его механические свойства. Например, при повышении температуры аустенит становится более пластичным и менее ломким. Это свойство может быть использовано для формирования сложных деталей из металла.

В итоге, понимание и управление температурными факторами позволяют контролировать твердость и механические свойства аустенита, что имеет большое значение в области металлургии и металлообработки.

Видео:Металлургия стали 1 - железо, растворы, феррит, аустенит, цементит и перлитСкачать

Применение аустенита

- Производство стали: Аустенит используется как основная фаза стали. Его присутствие в структуре стали обеспечивает ей устойчивость к износу, а также позволяет стали сохранять свои механические свойства при высоких температурах. Также аустенит обеспечивает стали высокую коррозионную стойкость.

- Производство инструментов: Аустенит добавляется в состав сплавов для производства различных инструментов, таких как ножи, пилы, сверла и другие. Его присутствие улучшает твердость инструментов и повышает их износостойкость.

- Автомобильная промышленность: Аустенит используется в производстве автомобилей, особенно в критически важных компонентах, таких как двигатели, подвески и тормозные системы. Его присутствие позволяет повысить прочность и стойкость к высоким температурам и нагрузкам, что улучшает безопасность и долговечность автомобилей.

- Пищевая промышленность: Некоторые виды аустенита, такие как нержавеющая сталь, используются в производстве пищевого оборудования и средств хранения. Аустенит обладает высокой коррозионной стойкостью и способностью сохранять гигиеничность, что делает его идеальным для контакта с пищей.

- Медицинская промышленность: Аустенит применяется в производстве медицинского оборудования и имплантатов. Его биосовместимость и стойкость к коррозии делают его безопасным и долговечным материалом для использования в медицинских процедурах и имплантациях.

В целом, аустенит является важным материалом в различных отраслях промышленности благодаря его уникальным свойствам. Его высокая коррозионная стойкость, механическая прочность и способность сохранять свои свойства при высоких температурах делают его незаменимым компонентом многих изделий и конструкций.

Применение в металлургии

Одним из основных применений аустенита является механическая обработка металлов. Структура аустенита обладает высокой пластичностью, что позволяет легко деформировать и формировать металл. Это особенно важно при процессах ковки, проката и штамповки, где требуется придать металлу определенную форму и размеры.

Также аустенит используется в металлургической промышленности для получения высоких механических свойств металла. Поскольку аустенит является достаточно твердым и прочным, его наличие в структуре сплавов способствует улучшению их механических характеристик. Например, сталь с высоким содержанием аустенита обладает повышенной прочностью и устойчивостью к износу, что позволяет использовать ее в производстве автомобильных деталей и инструментов.

Еще одним важным применением аустенита является его использование в процессе термической обработки металла. Аустенитовая структура может быть сохранена при определенных условиях нагревания и охлаждения, что позволяет изменять свойства стали или чугуна в соответствии с требованиями конкретного применения. Например, при закалке металла, аустенит превращается в мартенсит, что значительно повышает его твердость и прочность.

Таким образом, аустенит является важным элементом в металлургии, который обеспечивает механическую обработку, улучшение свойств и изменение структуры металлов. Благодаря этому аустенит способствует созданию более прочных и надежных материалов, которые находят широкое применение в различных отраслях промышленности.

Применение в машиностроении

Преобразование аустенита происходит при нагревании и охлаждении различных металлических сплавов, таких как сталь и чугун. После охлаждения, аустенит обладает высокой твердостью, что позволяет использовать его в различных машиностроительных конструкциях.

При производстве металлических деталей, аустенит используется для создания инструментов, машинных деталей, автомобильных компонентов, а также для изготовления пружин, шестеренок и других деталей, где требуется высокая прочность и стойкость к износу.

Одним из наиболее распространенных применений аустенита в машиностроении является его использование в изготовлении корпусов двигателей и других частей автомобилей, таких как коленчатые валы и поршни.

Также, аустенит может быть использован для создания инструментов и осадочных металлических покрытий, которые обеспечивают повышенную стойкость к износу и позволяют увеличить срок службы оборудования.

Другие области применения

Аустенит также широко используется в производстве автомобилей, где его применяют для создания двигателей, шасси и других механических деталей. Благодаря своей прочности и стойкости к коррозии, аустенитные части автомобилей имеют долгий срок службы и обеспечивают высокую надежность работы транспортных средств.

Также аустенит может быть использован в промышленности при создании оборудования для производства пищевых продуктов. Этот материал является гигиеничным, не вступает в реакцию с пищевыми компонентами и обладает стойкостью к коррозии, что делает его идеальным для создания оборудования, контактирующего с пищей.

Кроме того, аустенит применяется в строительстве. Материал обладает высокой прочностью, что позволяет использовать его при возведении зданий и сооружений, которые подвергаются большим механическим нагрузкам. Также аустенит может использоваться для создания декоративных элементов, благодаря своей эстетической привлекательности и стойкости к окружающей среде.

Таким образом, аустенит является важным материалом в различных отраслях и имеет широкие области применения благодаря своей высокой твердости и прочности.

Видео:ВСЕ ТЕОРИИ ПРОИСХОЖДЕНИЯ ВСЕЛЕННОЙ ИЛИ ИНФЛЯЦИОННАЯ ВСЕЛЕННАЯ.Скачать

Способы изменения твердости аустенита

Один из способов изменения твердости аустенита — это процесс термической обработки. Он может включать нагревание материала до определенной температуры, а затем его охлаждение с определенной скоростью. В результате такой обработки происходят структурные изменения в материале, что влияет на его твердость.

Другим способом изменения твердости аустенита является добавление легирующих элементов в сталь. Некоторые элементы, такие как хром, никель и молибден, могут повысить твердость аустенита. Они вступают в реакцию с основным металлом и образуют твердые растворы или карбиды, которые укрепляют структуру материала.

Также помимо термической обработки и легирования, твердость аустенита может быть изменена путем механического воздействия. Например, прокатка, закалка или обработка поверхности материала могут улучшить его твердость и прочность.

Важно отметить, что изменение твердости аустенита может оказывать влияние на его другие свойства, такие как пластичность и устойчивость к коррозии. Поэтому выбор оптимального способа изменения твердости должен основываться на требуемых характеристиках и условиях эксплуатации материала.

Термическая обработка

Для обработки аустенита используются различные методы, включая нагревание до определенной температуры и затем контролируемое охлаждение. Один из часто применяемых методов – закалка, которая позволяет получить максимальную твердость аустенита. Закалка осуществляется путем быстрого охлаждения материала, обычно в воде или масле.

После закалки необходима следующая стадия термической обработки – отпуск или отпускная обработка. Она направлена на снижение хрупкости и напряжений в материале, полученных в результате закалки. Во время отпуска аустенит подвергается нагреванию до определенной температуры, которая зависит от требуемых свойств и конечного применения материала.

Термическая обработка является важным этапом в производстве материалов, особенно при работе с аустенитом. Зависимость между температурой обработки и механическими свойствами позволяет точно регулировать характеристики материала и получать требуемые результаты.

Добавление примесей

Для добавления примесей в аустенит используются специальные процессы и методы, такие как легирование или азотация. Легирование представляет собой добавление к сплаву небольшого количества легирующих элементов, таких как хром, молибден, никель или ванадий. Это позволяет значительно улучшить свойства материала, такие как твердость, прочность и коррозионную стойкость.

Азотация, в свою очередь, представляет собой процесс введения в аустенит атомов азота. Этот элемент может значительно повысить твердость материала, улучшить его износостойкость и повысить прочность.

При добавлении примесей, необходимо учитывать их концентрацию и взаимодействие с другими элементами сплава. Неправильное добавление или неудачный выбор примесей может привести к образованию нежелательных фаз и снижению свойств материала.

Нанесение покрытий

Нанесение покрытий на аустенит может осуществляться различными способами, в зависимости от требуемых характеристик покрытия и его назначения. Наиболее распространенные методы нанесения покрытий на аустенит включают:

| Метод | Описание |

|---|---|

| Порошковая покраска | Покрытие наносится на поверхность аустенита в виде порошка, который после нагрева превращается в пленку. Порошковая покраска обеспечивает высокую стойкость к коррозии и механическим воздействиям. |

| Гальваническое покрытие | Покрытие создается путем электрохимической реакции, при которой металлическое покрытие осаждается на поверхность аустенита. Гальваническое покрытие может быть выполнено с использованием различных металлов, таких как цинк, хром, никель и другие. |

| Флюсирование | Флюсирующее вещество наносится на поверхность аустенита и затем подвергается нагреву, что приводит к его расплавлению и формированию защитной пленки. Флюсирование помогает повысить стойкость аустенита к коррозии и химическим воздействиям. |

| Напыление | Металлическое или керамическое покрытие наносится на поверхность аустенита с использованием специального оборудования. Напыление позволяет улучшить твердость и износостойкость аустенита. |

Выбор метода нанесения покрытия на аустенит зависит от его конкретного применения и требований к его свойствам. Правильно выбранное покрытие может существенно улучшить характеристики аустенита и увеличить его срок службы.

💡 Видео

Термообработка металла. Основные виды термической обработки сталейСкачать

Астрофизика и Астрономия или Вселенная простым языком.Скачать

Механические свойства (понятным языком)Скачать

72 Закалка. Отжиг. НормализацияСкачать

5-метровая камера высокого давления, домкрат 100 тонн и гигантский пресс для уничтожения машинСкачать

№61. Аустенитизация. Часть 1.Что это?Скачать

Ст.3 с твердостью в 60 ед. Как это? Термо улучшение стали колхозными методами.Метод№1 Обмазка Т590.Скачать

Жаропрочные и жаростойкие сталиСкачать

Диаграмма состояния сплавов системы «железо-углерод»Скачать

Все о ЯДЕРНОМ оружии и его испытанияхСкачать

Термическая обработка. ЗакалкаСкачать

Классификация углеродистых сталей | Матвед 4Скачать

Покупать тачку ? #shorts #настятуман #сашатуманСкачать

Непознанная сторона Вселенной [Сборник]Скачать

![Непознанная сторона Вселенной [Сборник]](https://i.ytimg.com/vi/XV32W5rmqZM/0.jpg)

Все-таки они зажгли ТЕРМОЯД. Не кликбейт, как ни странно | Пушка #46Скачать

ТВЕРДЫЙ, НО НЕ ПРОЧНЫЙ?! | алмаз | графенСкачать